质量观的反思与探讨

来星月集团工具厂工作已两年有余,所以最近一直在想总结一下两年来在质量管理工作上的成败得失与大家分享,同时结合企业目前的实际情况梳理一下思路为今后的工作明确方向和重点。

首先说明一下一直以来我在质量管理工作上坚持的两个观点:

1、传统思维上多数企业管理人员认为质量管理、检验工作是企业一项不增值的流程,就单纯只是生产的一道工序和企业管理的一种形式。但我认为:从更加深层次的角度上来说,质量同样创造价值;或者换一种更加容易理解的解释,商品只有建立在具有一定质量保障的基础上才具有使用价值,进而形成价值。不同的品质,其价值也是不同的。

2、产品质量不是检验出来的,而是设计和生产出来的。在我们星月目前的企业管理模式下很多管理人员并不愿意承认这一点,但这个观念在很多知名企业,特别是汽车行业在很多年前就已得到高度的认可,而ISO/TS16949质量管理体系中的很多条款都集中体现了这一思想。

基于前面所阐述的观点,结合目前星月集团工具厂的实际经营情况,重点对供应商管理和现场质量管理的问题进行探讨。集团工具厂是一个出口装配型生产单位,这个定义给我们提供了两个明确的信息,一是产品质量要求较高,二是产品80%以上的质量问题会出在供应商身上。而又有多少工厂能和我们一样在管理上走这么多的弯路,我们厂一直在通过增加外协检验人员数量和提高外协检验工作质量来围堵供应商的不良品,但回过头来进行反思,这样的操作方式除了增加检验成本外,对企业本身管理的提升和供应商质量管理能力的提升根本没起到多大的帮助。我们只是从产品检验上进行控制,但从未深入的对产生不良的源头进行系统控制,因此我们应该突破的这个束缚,往前走一步,到供应商处协助解决问题,所以我个人还是比较推崇上海大众汽车公司对供应商的管理方法,具体如下:

1、做好潜在供应商的评审和确定工作,综合考虑技术能力、工艺及过程控制能力、检测及试验能力,不轻易定点;

2、选定供应商后我们必须做好培育工作,与其一起严格按程序做好前期质量策划工作(可参考APQP的相关文件),规范现场控制,推动建立完善的质量管理体系;

3、定期召开质量改进沟通会,制定质量提升计划;

4、定期到供应商现场进行过程审核,协助供应商提升质量控制能力;

5;完善考核制度并签订质量协议。

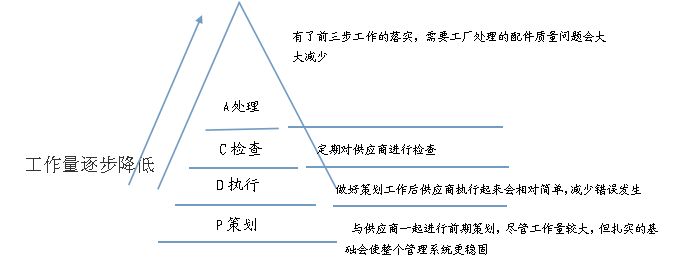

在这里修改一下戴明博士的PDCA环也许更能说明供应商管理工作中前期策划和部分检查工作前移的重要性:

接下来我们再谈谈内部质量管理的工作,

1、6S管理是开展现场质量管理工作的基础,在推行的过程中会涉及到目视化管理、色标管理、区域管理等多种管理工作方法,我们集团公司的高层领导已充分的认识到这个工作的重要性并且在一定的时期内进行了推动,但我们缺少了日本企业的执行力,仅仅是把它当作公司布置的任务来完成,最后在很长的一段时间内大家基本不再对推进6S管理有什么兴趣,在工作上走进了死胡同。

2、企业应该推行4M变更管理程序(4M指人、机、料、方法),这个管理工作存在于客户、组织、供应商三方之间,而且不是发个《技术更改通知单》这么简单,这期间需要培训、落实、检查、分析、整改等多项工作,我们每个管理人员都可回过头来想想,在自己多年的管理工作中因为4M变更不到位给企业带来了多少损伤,而我们星月目前尚未制定完整的4M变更管理程序,所以部分变更比较随意也就不足为奇了。

3、使用8D报告的形式解决内外部质量问题,使问题能得到闭环处理。第一次听到这句话是我在上海参加福特汽车公司针对供应商的一个8D培训会议,当我们深入的去了解这个工具以后就会发现,原来分析一个质量问题需要问那么多个为什么,拟定一个整改措施需要从人、机、料、环、法、测等多方面去考虑,并需要提供那么多的整改证据。应用一段时间后你会发现解决问题不是头痛医头,脚痛医脚,而是一项系统性很强的工作,整个问题的解决必定做到有人布置、有人落实、有人检查、有人验证、有人考核。那么回过头来想8D报告既然有那么好的作用,我们为什么不拓展它的使用范围呢?可不可以对我们的工作质量存在的问题同样开出8D报告,用系统的手段去解决这些问题。

4、定期进行内部四大审核工作(过程审核、体系审核、产品审核、管理评审),另不定期开展工序质量审核及工艺纪律检查工作。从不同层次来对管理系统进行检查评估,按PDCA循环进行整改。

- 上一篇: 从细微之处着手 加强部门成本监控

- 下一篇: 忙碌过后的放松